Una roccia metamorfica di straordinaria bellezza e varietà, il marmo è stato un importante materiale da costruzione per diversi millenni. Grazie alla precisione della tecnologia moderna, il marmo è diventato sempre più accessibile e alla portata dei consumatori. I miglioramenti nella produzione del marmo ("fabbricazione" del marmo) comprendono esplosivi, punte a punta composita, seghe a filo diamantate, seghe superveloci, sigillatura epossidica e lucidatura controllata da computer.

Figura 1a

Figura 1aIntroduzione

Figura 1a

Figura 1aEstrazione

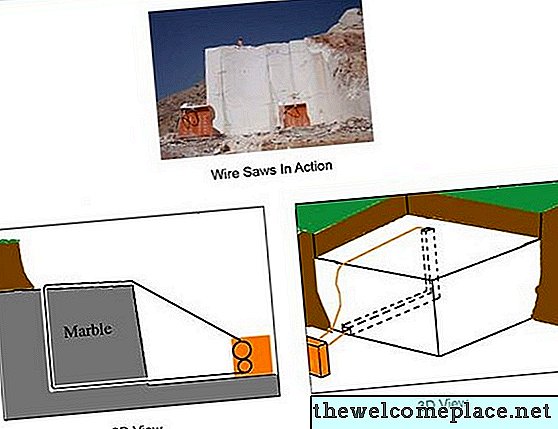

Figura 1b

Figura 1bDurante il processo di estrazione, enormi pezzi di marmo a forma di cubo vengono tagliati dal terreno e trasportati dalla cava. Per ridurre al minimo il rischio di incrinature, fessure e altri danni estetici alla pietra, i fabbricanti utilizzano un processo noto alla "segatura a filo" per separare delicatamente il marmo (Figure 1a e 1b). Innanzitutto, vengono praticati due fori larghi da 3 pollici perpendicolari l'uno all'altro. Una volta che i fori si collegano, un filo resistente incorporato con diamanti artificiali viene fatto passare attraverso e fissato a un volano, formando un anello. Un motore potente applica una coppia enorme al volano, che fa circolare il filo diamantato ad una velocità molto elevata. Poiché il diamante è molto più duro del marmo, l'attrito lo consuma rapidamente, lasciando un piano di taglio liscio.

Dopo aver indossato completamente, viene praticato un altro foro perpendicolare e il processo viene ripetuto, tagliando l'altro piano verticale. Per il piano orizzontale, la sega a filo taglia circa l'80 percento del marmo, lasciando un cerchio al centro rimanente. A questo punto, il filo viene rimosso e una macchina idraulica per escavatore forza un cuneo nei piani tagliati orizzontalmente per liberare il piano verticale. Infine, una gru carica il pezzo su un camion o vagone ferroviario per un trasporto al laboratorio di fabbricazione.

Gang Sawing

figura 2

figura 2Nel laboratorio di fabbricazione, il pezzo viene caricato su una piattaforma con ascensori idraulici sottostanti. Sopra questa piattaforma si trova la "sega a gruppo", una fila di dozzine di lame in acciaio lunghe 10-15 piedi collegate a un albero a gomiti tramite pistoni (Figura 2). Un gigantesco motore gira il volano, che gira l'albero a gomiti e muove la lama della sega avanti e indietro in senso orizzontale ad una velocità incredibile. Ogni lama è distanziata in base allo spessore desiderato delle lastre risultanti, di solito 3 cm (anche se 2 cm è abbastanza comune). Mentre le lame vedevano avanti e indietro, gli elevatori idraulici spingono il blocco verso l'alto, tagliando le lastre. Una volta completato, due operai inclinano delicatamente ogni lastra, fissano un morsetto speciale e utilizzano un argano montato a soffitto per sollevarlo nell'area di finitura.

Lucidatura e sigillatura

La lastra viene posata a faccia in giù e una macchina con un cuscinetto abrasivo finemente incrostato di diamante macina la superficie della lastra fino a renderla liscia e vagamente riflettente. Un lavoratore (o una macchina, a seconda del negozio) quindi spruzza su una superficie uniforme di sigillante epossidico sulla superficie e lo lascia asciugare per 48 ore. Le lampade di calore possono accelerare questo processo. Una volta asciutta, la lastra viene capovolta e il processo viene ripetuto per il lato opposto. Lucidate e sigillate, le lastre finite vengono spedite a rivenditori e distributori.

Taglio a getto d'acqua e taglio a umido

Figura 3

Figura 3Nello showroom del rivenditore, le lastre sono esposte in giganteschi cavalletti rivestiti in ossido di ferro che i clienti possono vedere. Dopo aver scelto una o più lastre, il cliente fornisce le dimensioni del suo progetto (banconi della cucina, pavimento della sala da ballo o bagno) al rivenditore, che mappa le forme sulla lastra stessa.

Per tagliare questi pezzi, i fabbricanti usavano tradizionalmente un processo chiamato "taglio a umido" in cui seghe circolari rivestite con carburo di tungsteno tagliavano la lastra mentre flussi continui di spruzzi d'acqua sulle lame per impedire loro di surriscaldarsi.

Oggi, la maggior parte dei fabbricanti utilizza una tecnologia chiamata "taglio a getto d'acqua" per tagliare pezzi, praticare fori per elettrodomestici e creare bordi smussati. Nel taglio a getto d'acqua, l'acqua viene pressurizzata a 60.000 psi e lasciata fuoriuscire in un flusso concentrato. Viaggiando a 2,5 volte la velocità del suono, il flusso si mescola a mezz'aria con un abrasivo in polvere (ad esempio ossido di alluminio o granato) prima di colpire il marmo (Figura 3). Il risultato è un'iper-erosione precisa che può essere utilizzata sia per applicazioni bidimensionali che tridimensionali. Grazie a questo grado di precisione (nella gamma micrometrica), un computer controlla l'intero processo di taglio.